Schreiben Sie uns eine E-Mail

Was macht qualitativ hochwertige Dreheinsätze für die Präzisionsbearbeitung wesentlich?

In der Welt der Herstellung und der Metallbearbeitung sind Präzision, Effizienz und Kosteneffizienz von größter Bedeutung.Einsätze drehen, kleine, aber kritische Komponenten, die in Drehstäben und Drehmaschinen verwendet werden, spielen eine entscheidende Rolle bei der Gestaltung von Metallwerkstücken mit Genauigkeit. Diese Einsätze bestimmen die Qualität des Endprodukts, die Produktionsgeschwindigkeit und die allgemeine Rentabilität des Bearbeitungsbetriebs. Da die Branchen eine höhere Präzision und schnellere Turnaround-Zeiten erfordern, ist es für Hersteller entscheidend geworden, zu verstehen, warum hochwertige Dreheinsätze unverzichtbar sind. In diesem Leitfaden wird die Schlüsselrolle von Dreheinsätzen in Bearbeitung untersucht, ihre wesentlichen Funktionen hervorhebt, detaillierte Spezifikationen unserer Premium -Angebote bietet und häufige Fragen beantwortet, um Unternehmen dabei zu helfen, deren Betrieb zu optimieren.

Trends -Nachrichten Schlagzeilen: Top -Suchanfragen nach Dreheneinsätzen

- "Wie beschichtete Dreheinsätze die Werkzeugleben und Präzision verbessern"

- "Umweltfreundliche Dreheinsätze: Verringerung von Abfällen in der Herstellung"

Diese Schlagzeilen unterstreichen die Prioritäten der Hersteller: Haltbarkeit für starke Arbeitsbelastungen, Fortschritte bei Beschichtungstechnologien zur Verbesserung der Leistung und eine wachsende Veränderung in Richtung Nachhaltigkeit. Für Unternehmen ist es der Schlüssel zur Auswahl von Dreheinsätzen, die moderne Bearbeitungsanforderungen entsprechen.

Warum qualitativ hochwertige Dreheinsätze bei der Bearbeitung von Bedeutung sind

Dreheinsätze sind austauschbare Schneidwerkzeuge, die an Drehwerkzeugen montieren, um Material aus einem rotierenden Werkstück zu entfernen und es in die gewünschte Form zu formen. Die Qualität dieser Einsätze wirkt sich direkt auf jeden Aspekt des Bearbeitungsprozesses aus. Hier ist der Grund, warum es unerlässlich ist, in qualitativ hochwertige Dreheinsätze zu investieren:

Präzision und Genauigkeit

In Branchen wie der Herstellung von Luft- und Raumfahrt-, Automobil- und Medizinprodukten kann selbst die kleinste Abweichung von den Spezifikationen zu Produktfehlern oder Sicherheitsrisiken führen. Hochwertige Dreheinsätze werden mit engen Toleranzen konstruiert, um konsistente Schnitte und präzise Abmessungen zu gewährleisten. Ihre scharfen, gut definierten Schneidkanten minimieren Vibrationen und Geschwätz, was zu glatten Oberflächenoberflächen und genauen Teilgeometrien führt. Beispielsweise kann ein Dreheinsatz mit einer präzisionsorientierten Schneide eine dimensionale Genauigkeit von ± 0,001 Zoll aufrechterhalten, die für die Herstellung von Teilen kritisch entscheidend ist, die nahtlos zusammenpassen.

Verlängerte Werkzeuglebensdauer

Minderwertige Dreheinsätze tragen sich schnell ab und erfordern häufige Ersetzungen, die die Produktionspläne stören und die Kosten erhöhen. Hochwertige Einsätze, hergestellt aus Premium-Materialien und fortschrittlichen Beschichtungen, Resist-Verschleiß, Wärme und chemischer Abbau, die ihre Lebensdauer erheblich verlängern. Beispielsweise können Einsätze, die mit Titancarbonitrid (TICN) oder Aluminiumoxid (al₂o₃) beschichtet sind, hohen Schneidtemperaturen standhalten, die Flankenverschleiß reduzieren und längere Bearbeitungsläufe ermöglichen. Diese verlängerte Instrumentlebensdauer verringert nicht nur Ausfallzeiten, sondern senkt auch die Gesamtbetriebskosten, indem die Notwendigkeit neuer Einsätze minimiert wird.

Erhöhte Produktivität

Die Zeit ist Geld in der Herstellung, und hochwertige Dreheinsätze ermöglichen schnellere Schnittgeschwindigkeiten und Futterraten, ohne die Präzision zu beeinträchtigen. Mit ihrem robusten Konstruktion und Wärmewiderstand können Maschinisten bei höheren Parametern arbeiten und die Zykluszeiten pro Teil reduzieren. Beispielsweise kann ein Hochleistungseinsatz mit einer Schneidgeschwindigkeit von 300 Oberflächenfuß pro Minute (SFM) im Vergleich zu 200 SFM für eine Alternative mit niedrigerer Qualität umgehen, was die Produktionsleistung im gleichen Zeitraum um 50% erhöht. Darüber hinaus bedeuten weniger Tooländerungen weniger Ausfallzeiten und halten die Maschinen mit optimaler Kapazität.

Vielseitigkeit über Materialien hinweg

Die moderne Herstellung beinhaltet die Bearbeitung einer Vielzahl von Materialien, von weichen Metallen wie Aluminium bis hin zu harten Legierungen wie Edelstahl und Titan. Hochwertige Dreheinsätze sind so konzipiert, dass sie mit verschiedenen Materialien umgehen, wobei spezielle Geometrien und Beschichtungen auf bestimmte Anwendungen zugeschnitten sind. Beispielsweise ist ein Einsatz mit einem positiven Rechenwinkel ideal für die Bearbeitung von Aluminium, die Reduzierung von Schneidkräften und die Verhinderung der gebauten Kante (BUE), während ein negativer Rechenwinkeleinsatz mit einem harten Carbid-Substrat besser für Edelstahl funktioniert, das Chipping und Verschleiß widerspricht. Diese Vielseitigkeit beseitigt die Notwendigkeit mehrerer Einfügungstypen, vereinfacht die Bestandsverwaltung und die Reduzierung der Setup -Zeiten.

Kosteneffizienz

Während qualitativ hochwertige Wendeeinsätze möglicherweise höhere Voraussetzungen haben, liefern sie langfristige Einsparungen durch eine verlängerte Werkzeuglebensdauer, reduzierte Ausfallzeiten und eine verbesserte Produktivität. Zum Beispiel kostet ein Premium, das doppelt so viel wie eine Budgetoption kostet, aber fünfmal länger dauert, zu niedrigeren Gesamtkosten. Darüber hinaus reduziert die Präzision hochwertiger Einsätze die Schrottraten, da weniger Teile aufgrund schlechter Qualität oder dimensionaler Fehler abgelehnt werden. Im Laufe der Zeit machen diese Faktoren qualitativ hochwertige Einsätze zu einer kostengünstigen Wahl für Unternehmen, die ihre Bearbeitungsvorgänge optimieren möchten.

Schlüsselmerkmale von Premium -Dreheinsätzen

Materialzusammensetzung

Das Substratmaterial eines Dreheinsatzes bestimmt seine Härte, Zähigkeit und Wärmefestigkeit:

- Carbid (zementiertes Carbid): Das häufigste Material, das ein Gleichgewicht zwischen Härte und Zähigkeit bietet. WC-Bindungen (WC) mit Cobalt (CO) -Bindemitteln werden häufig für die allgemeine Bearbeitung verwendet.

- Cermets: Kombinationen von Keramik und Metall, die eine hohe Verschleißfestigkeit und die Kantenfestigkeit bieten, ideal für die Hochgeschwindigkeitsbearbeitung von Stählen.

- Keramik: Aluminiumoxid (Al₂o₃) oder Siliziumnitrid (Si₃n₄) -Einsätze, die für die Hochtemperaturbearbeitung von Superlegierungen und Gusseisen ausgelegt sind.

- Kubikbor Nitrid (CBN): Extrem hart, zur Bearbeitung von hartgesottenen Stählen (HRC 50+) und Gusseisen.

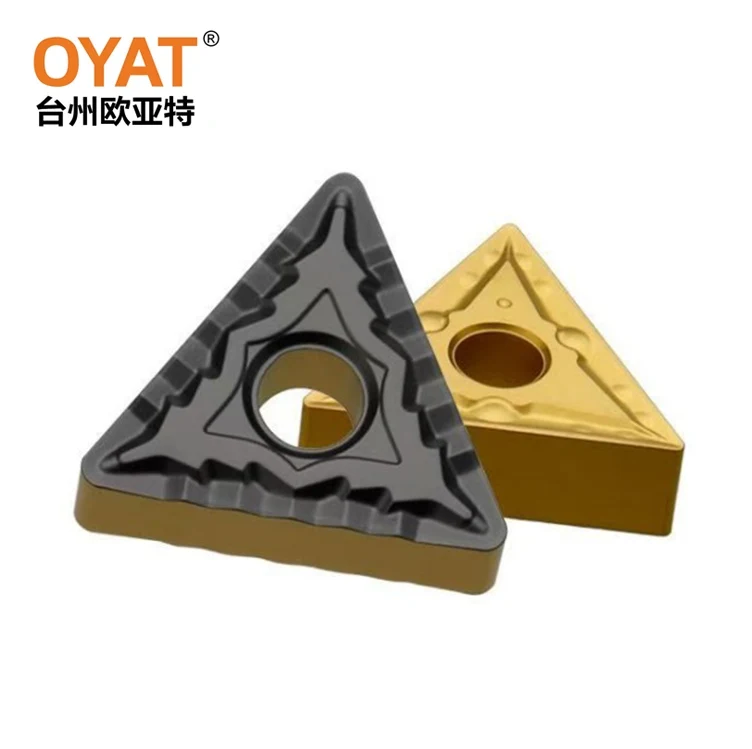

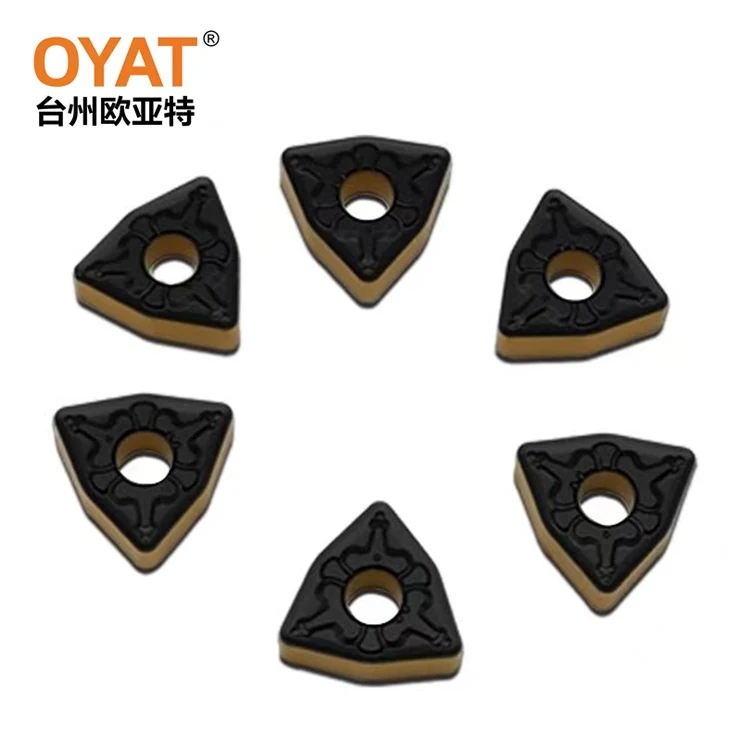

Beschichtungen verbessern die Einsatzleistung durch Reduktion der Reibung, Ablassung von Wärme und Widerstand gegen Verschleiß:

- Titannitrid (Zinn): Goldfarbene Beschichtung, die die Schmierung und den Verschleißfestigkeit verbessert, geeignet für niedrige bis mittelschwere Schnittgeschwindigkeiten.

- Titaniumkarbonitrid (TICN): Härter als Zinn, mit einer besseren Haftung am Substrat, ideal für die Hochgeschwindigkeitsbearbeitung von Stählen.

- Aluminiumoxid (Al₂o₃): Hitzebeständige Beschichtung, die vor Oxidation schützt und für Hochtemperaturanwendungen verwendet wird.

- Diamant (CVD Diamond): Extrem hart, verwendet zur Bearbeitung von Nichteisenmaterialien wie Aluminium, Kupfer und Verbundwerkstoffen.

Die Form und das Design des modernsten Einflusses beeinflussen die Chipbildung, Schnittkräfte und Oberflächenbeschaffung:

- Rechenwinkel: Positive Winkel reduzieren Schneidkräfte (gut für weiche Materialien), während negative Winkel die Kantenfestigkeit erhöhen (gut für harte Materialien).

- Räumungswinkel: Verhindert, dass der Einsatz an dem Werkstück reiben und den Verschleiß verringert.

- Nasenradius: Beeinflusst die Oberflächenfinish und das Werkzeugleben; Größere Radien verbessern die Oberfläche, erhöhen aber die Schneidkräfte.

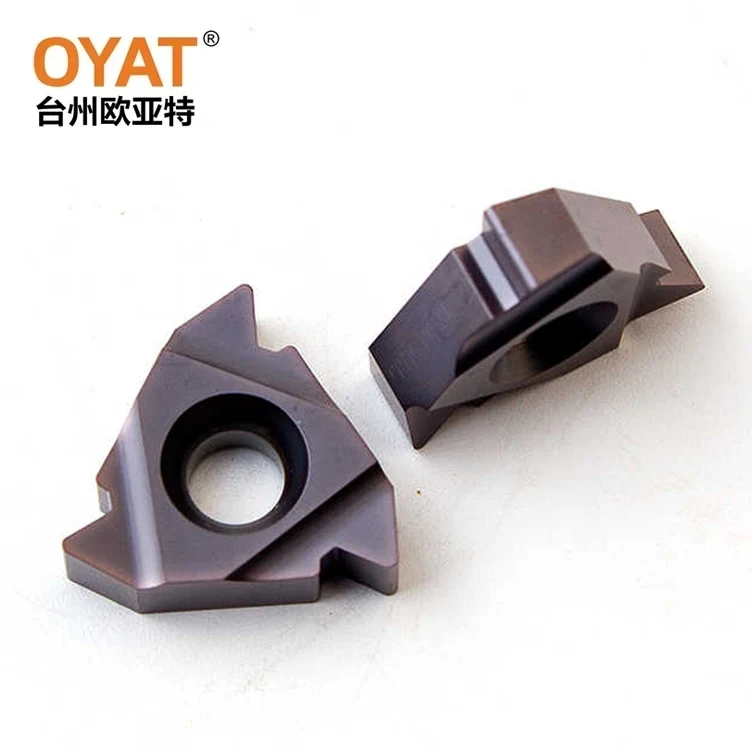

- Chipbrecher: Grooves oder Vorsprünge, die den Chip -Fluss steuern, die Verstrickung von Chips verhindern und die Sicherheit verbessern.

Dreheinsätze sind in verschiedenen Größen und Stilen erhältlich, um verschiedene Werkzeughalter und Anwendungen anzupassen:

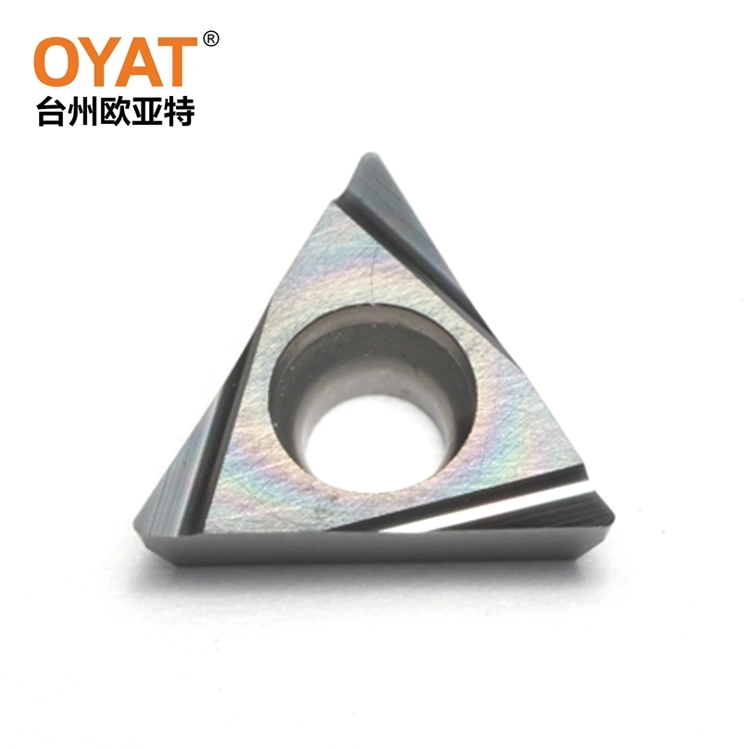

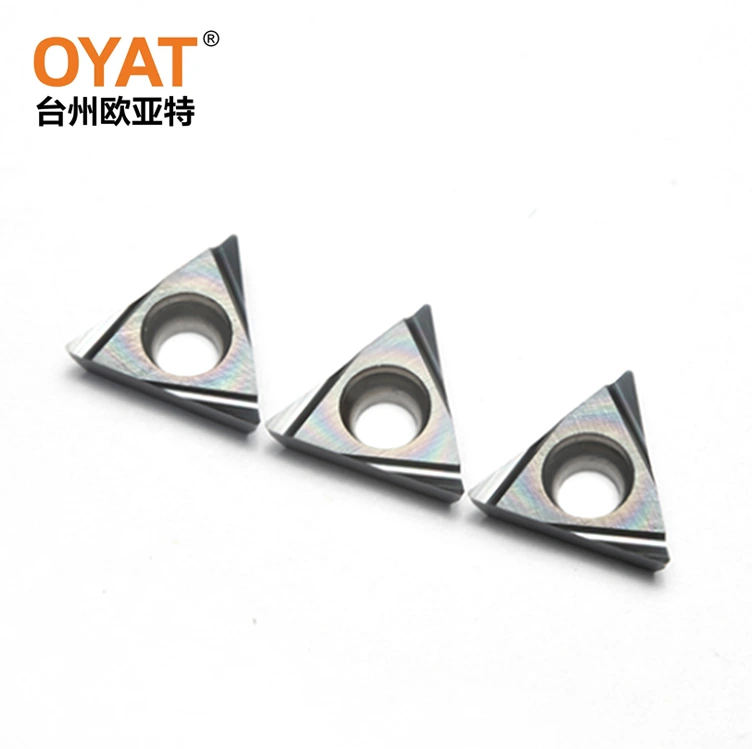

- ISO -Standardformen: Gemeinsame Formen umfassen dreieckige (TNMG), Quadrat (SNMG), Diamant (CNMG) und Runde (RNMG).

- Größencodes: Angezeigt durch eine Zahl (z. B. TNMG 160408), die Einsatzlänge, Dicke und Nasenradius darstellt.

- Montagestil: Klemmend oder gefälscht; Klemmte Einsätze sind austauschbar, während gefärbte Einsätze dauerhaft an den Werkzeughalter angebracht sind.

Unsere Premium -Wende -Insert -Spezifikationen

|

Besonderheit

|

Allzweck -Carbid -Einsätze (GC -Serie)

|

Hochgeschwindigkeits-Stahl-Dreheinsätze (HS-Serie)

|

Hartmaterialbearbeitungseinsätze (HM -Serie)

|

|

Substratmaterial

|

Wolframkarbid mit 6% Kobaltbindemittel

|

Mit Titanium Carbonitrid (TICN) beschichtetem Carbid

|

Kubikbornitrid (CBN) mit Keramikbindemittel

|

|

Beschichtung

|

Ticn + Al₂o₃ Doppelschicht

|

Zinn -Einzelschicht

|

Unbeschichtet (polierte Oberfläche)

|

|

ISO -Form

|

TNMG, SNMG, CNMG, RNMG

|

Tnmg, cnmg

|

DNMG, SNMG

|

|

Nasenradius

|

0,4 mm, 0,8 mm, 1,2 mm, 1,6 mm

|

0,4 mm, 0,8 mm

|

0,2 mm, 0,4 mm, 0,8 mm

|

|

Rechenwinkel

|

Positiv (6 °)

|

Positiv (3 °)

|

Negativ (-5 °)

|

|

Räumungswinkel

|

7 °

|

5 °

|

7 °

|

|

Empfohlene Schnittgeschwindigkeit

|

100-300 SFM (Stahl), 200-500 SFM (Aluminium)

|

80-250 SFM (Stahl), 150-400 SFM (Gusseisen)

|

50-200 SFM (gehärteter Stahl), 80-300 SFM (Gusseisen)

|

|

Maximale Werkstückhärte

|

35 HRC

|

40 HRC

|

65 HRC

|

|

Werkzeuglebensleben (Durchschnitt)

|

60-120 Minuten (je nach Material)

|

45-90 Minuten (abhängig von Material)

|

30-80 Minuten (je nach Material)

|

|

Anwendungen

|

Allgemeine Bearbeitung von Stählen, Aluminium, Gusseisen

|

Hochgeschwindigkeitsbearbeitung von Stählen, Gusseisen

|

Bearbeitung gehärteter Stähle, Superlegierungen, gekühltes Gusseisen

|

|

Kompatibilität

|

Universal (passt die meisten Standard -Werkzeughalter)

|

Universal (passt die meisten Standard -Werkzeughalter)

|

Spezielle Werkzeughalter für CBN -Einsätze

|

|

Größenbereich

|

12 mm, 16 mm, 19 mm, 25 mm Einsatzgrößen

|

12 mm, 16 mm, 19 mm Einsatzgrößen

|

12 mm, 16 mm Einsatzgrößen

|

|

Preisklasse

|

\ (8.50 - \) 15,99 pro Einsatz

|

\ (6.99 - \) 12,50 pro Einsatz

|

\ (25.00 - \) 45,00 pro Einsatz

|

Alle unsere Wendeeinsätze werden strengen Tests unterzogen, um sicherzustellen, dass sie strenge Qualitätsstandards entsprechen. Wir verwenden fortschrittliche Fertigungstechniken, um enge Toleranzen zu erreichen, und jeder Einsatz wird auf Kantenschärfe, Beschichtungsadhäsion und dimensionale Genauigkeit geprüft. Unser Engagement für Qualität stellt sicher, dass unsere Einsätze konsequent zuverlässige Leistung liefern und den Herstellern dazu beitragen, die Produktivität zu verbessern und die Kosten zu senken.

FAQ: Häufige Fragen zum Drehen von Einsätzen

- Was macht die Bohreinsätze SPMT050204-DG zu einem Game-Changer in der Präzisionsbearbeitung?

- Was sind V-förmige Wendeschneidplatten und warum sollten Sie sich für sie entscheiden?

- Was macht Mahlen zum Schlüssel zu Präzision und Produktivität?

- TNMG-Dreieck-Schneideinsatz: Präzisionsdesign, hohe Effizienz und Multifunktion.

- So wählen Sie die richtigen Bohreinsätze für die Präzisionsbearbeitung aus

- Warum werden die Einfügungen des Game-Changer in der modernen Bearbeitung drehen?

Nachricht

Kontaktiere uns

Jiangsu Village, Jiangsu Street, Bezirk Huangyan, Stadt Taizhou, Provinz Zhejiang, China

Copyright © 2025 Taizhou Ouyate Tools Co., Ltd. Alle Rechte vorbehalten.Angetrieben von Qixin Cloud