Schreiben Sie uns eine E-Mail

So wählen Sie die richtigen Bohreinsätze für die Präzisionsbearbeitung aus

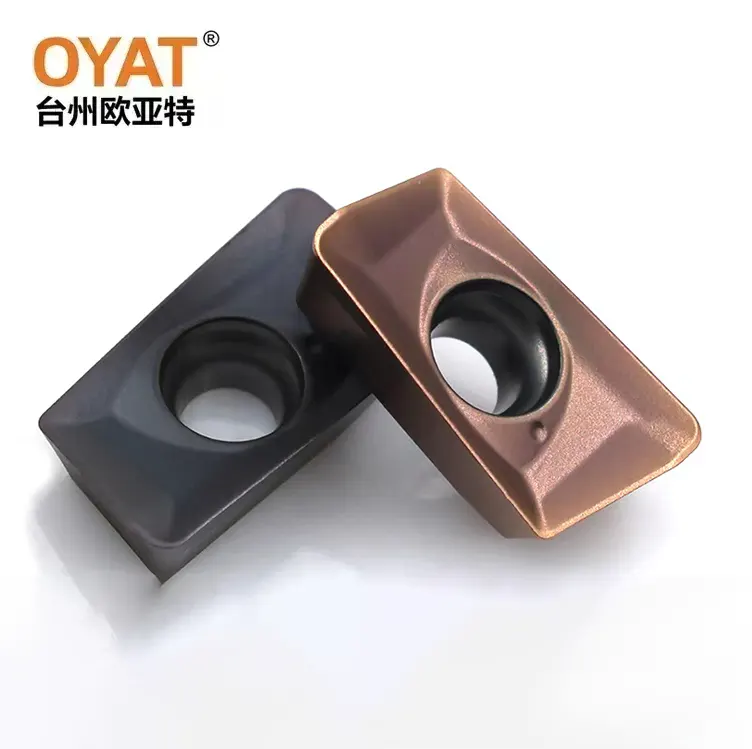

In der Welt der modernen Bearbeitung und der Metallbearbeitung,BohreinsatzS sind zu einem unverzichtbaren Instrument geworden, um Präzision, Geschwindigkeit und Kosteneffizienz zu erreichen. Unabhängig davon, ob Sie in der Automobilherstellung, in der Luft- und Raumfahrttechnik, in schweren Maschinen oder in Öl- und Gasbohrungen arbeiten, kann die Auswahl der richtigen Bohreinsätze die Schnittleistung erheblich verbessern und die Lebensdauer des Werkzeugs verlängern. In diesem umfassenden Leitfaden wird untersucht, welche Bohreinsätze sie funktionieren, wie sie funktionieren, ihre Klassifizierungen, Auswahlkriterien und Wartungstipps, mit denen Sie die richtige Wahl für Ihre Anwendungen treffen können.

Was sind Bohreinsätze und warum sind sie unerlässlich?

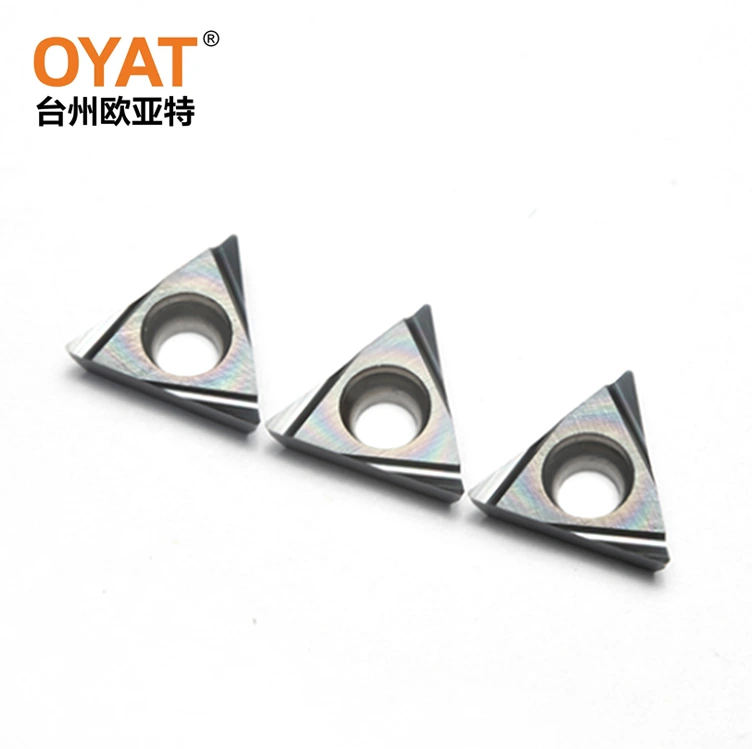

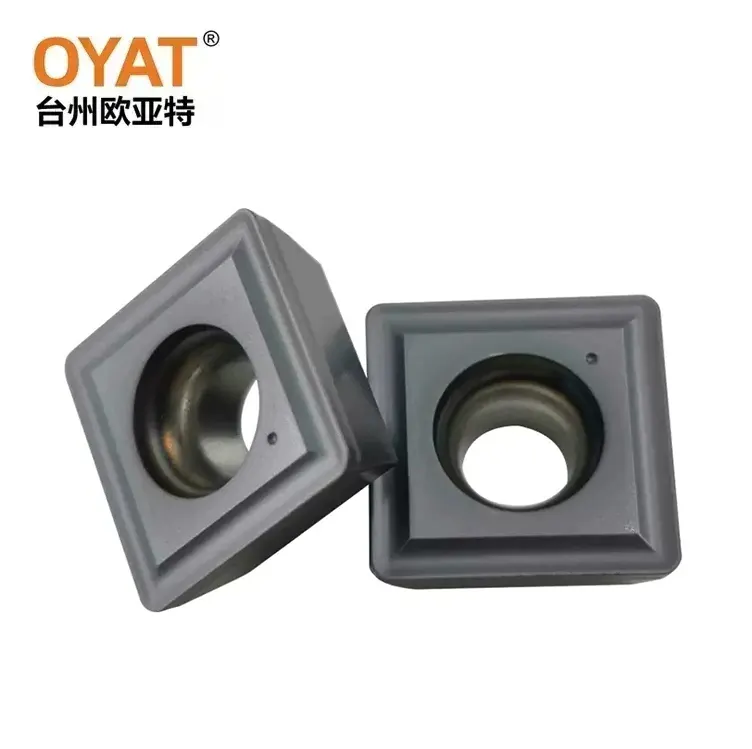

Bohreinsätze sind austauschbare Schnittspitzen, die in indexierbaren Bohrsystemen verwendet werden, um Löcher in verschiedene Materialien zu schneiden, zu formen oder zu tragen, einschließlich Stahl, Aluminium, Titan und Verbundwerkstoffe. Im Gegensatz zu herkömmlichen soliden Bohrungen sind Bohreinsätze so ausgelegt, dass sie an einem Werkzeugkörper montiert und nach dem Abgenutzung ersetzt werden, wodurch sowohl Flexibilität als auch Kosteneffizienz erfolgt.

Wichtige Vorteile der Verwendung von Bohreinsätzen

-

Kosteneinsparungen - Nur der Einsatz wird ersetzt, nicht das gesamte Werkzeug.

-

Verbesserte Produktivität - unterstützt höhere Schneidgeschwindigkeiten und -futter.

-

Material Vielseitigkeit - verschiedene Noten und Beschichtungen passen sich an mehrere Materialien an.

-

Konsistenz - liefert gleichmäßige Lochabmessungen und glatte Oberflächen.

-

Längere Werkzeuglebensdauer - Fortgeschrittene Carbidsubstrate und Beschichtungen widerstehen Verschleiß.

Anwendungen von Bohreinsätzen

Bohreinsätze werden häufig verwendet in:

-

Herstellung von Automobilkomponenten (Motorblöcke, Getriebe)

-

Luft- und Raumfahrttechnik (Hochtemperaturlegierungen, Titan)

-

Öl- und Gasforschung (Tieflochbohrungen, Gehäuse)

-

Industriemaschinenproduktion (Schafts, Lager, Gehäuse)

Mit zunehmender Nachfrage nach Präzision und Effizienz wirkt sich die korrekte Auswahl der Bohreinsätze direkt auf die Betriebskosten, die Produktionsqualität und die Langlebigkeit der Werkzeuge aus.

So wählen Sie die besten Bohreinsätze für Ihre Anwendung aus

Die Auswahl der richtigen Bohreinsätze erfordert eine sorgfältige Bewertung mehrerer Parameter, einschließlich Materialtyp, Einfügen von Geometrie, Beschichtung, Bohrbedingungen und Maschinenfunktion. Im Folgenden brechen wir die kritischen Faktoren auf, die bei der Auswahl von Inserts für eine optimierte Leistung zu berücksichtigen sind.

Material und Note einfügen

| Material einfügen | Empfohlene Anwendung | Merkmale |

|---|---|---|

| Carbid -Einsätze | Allzweckbohrungen, insbesondere auf Stahl, Edelstahl und Gusseisen | Hohe Härte, ausgezeichnete Verschleißfestigkeit |

| Cermet -Einsätze | Hochgeschwindigkeits-Finishing und Halbfinish | Überlegene Oberflächenfinish, Wärmewiderstand |

| Keramikeinsätze | Hochtemperaturbohrungen, Luft- und Raumfahrtlegierungen | Konstantieren extremer Hitze, geeignet für Nickellegierungen |

| CBN -Einsätze | Hartmaterial Bohrung (über 50 HRC) | Außergewöhnliche Härte, minimaler Werkzeugkleidung |

| PCD -Einsätze | Nichteisenmaterialien (Aluminium, Verbundwerkstoffe) | Hervorragendes Finish, längste Werkzeugleben |

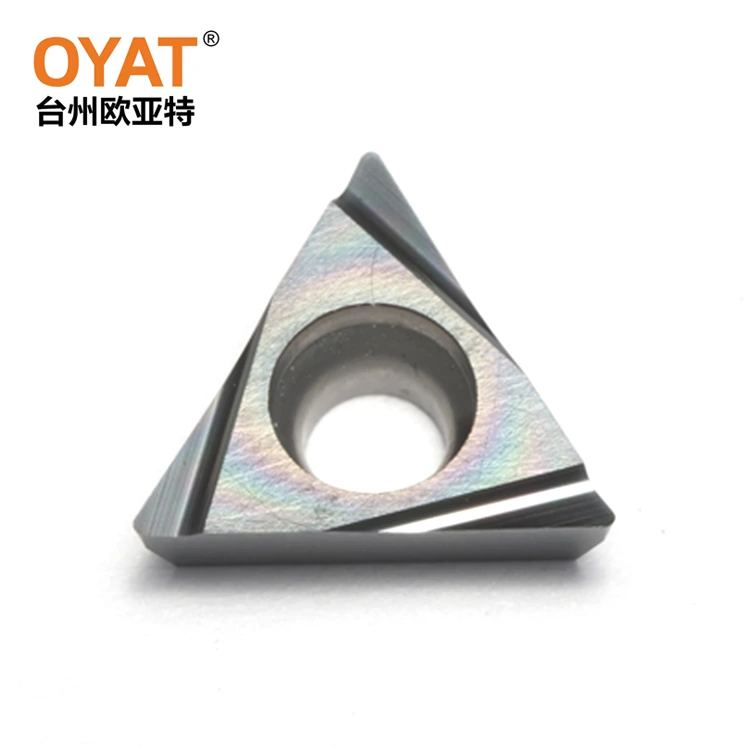

Fügen Sie Geometrie und Chipsteuerung ein

Bohreinsätze sind in verschiedenen Geometrien vorhanden, die für bestimmte Bohrbedingungen optimiert sind:

-

Positive Geometrieeinsätze - Reduzierte Schnittkräfte, ideal für weichere Materialien.

-

Negative Geometrieeinsätze - stärkere Schneidkanten, am besten für härtere Legierungen.

-

Multi-Facet-Chipbreaker-Effektive Chip-Evakuierung, verhindert das Verstopfung von Chip.

-

Durchläufige Einsätze-eingebaute Kühlmittellöcher für Hochgeschwindigkeitsbohrungen.

Beschichtungstechnologie

Moderne Bohreinsätze werden mit fortschrittlichen Beschichtungen entwickelt, die den Verschleißfestigkeit verbessern und die Wärmeabteilung verbessern:

-

Zinn (Titannitrid)-geeignet für allgemeine Bohrungen.

-

Tialn (Titan-Aluminiumnitrid)-Hervorragend für Hochgeschwindigkeitsanwendungen.

-

Altin (Aluminium -Titannitrid) - Überlegene thermische Stabilität, ideal für gehärtete Stähle.

-

Diamond Coating-bietet eine unübertroffene Leistung bei Nichteisenmaterialien.

Betriebsparameter

Die Optimierung der Geschwindigkeit, der Futterrate und der Tiefe des Schnitts ist bei der Arbeit mit Bohreinsätzen von entscheidender Bedeutung:

| Parameter | Auswirkungen |

|---|---|

| Schnittgeschwindigkeit (VC) | Bestimmt die Wärmeerzeugung und setzen Sie Verschleiß ein |

| Futterrate (f) | Beeinflusst die Chipgröße und den Werkzeugdruck |

| Schnitttiefe (AP) | Beeinflusst Stabilität und Werkzeugstärke |

| Kühlmittelfluss | Reduziert die Reibung und verlängert die Lebensdauer |

Die Leistung maximieren und die Lebensdauer des Werkzeugs verlängern

Die ordnungsgemäße Handhabung und Wartung von Bohreinsätzen kann die Produktivität erheblich steigern und die Betriebskosten senken. Hier sind einige Best Practices, um optimale Ergebnisse zu erzielen:

Installation und Klemmung

-

Reinigen Sie die Taschen immer vor der Installation ein.

-

Verwenden Sie einen Drehmomentschlüssel, um die Einsätze fest zu sichern, aber vermeiden Sie eine Überdachung.

-

Stellen Sie sicher, dass eine ordnungsgemäße Ausrichtung für die Aufrechterhaltung der neuesten Stabilität.

Kühlung und Schmierung

-

Verwenden Sie nach Möglichkeit Hochdruck-durch-Kaltsysteme.

-

Tragen Sie geeignete Schneidflüssigkeiten für verschiedene Materialien auf.

-

Überwachen Sie die Kühlmittelkonzentration, um übermäßige Werkzeugverschleiß zu vermeiden.

Indexierung und Rotation einfügen

Die meisten Bohreinsätze sind vor dem vollständigen Austausch so ausgelegt, dass sie indexiert sind, um eine frische Schneide zu enthüllen. Befolgen Sie die Herstellerrichtlinien für die Indexierung immer, um die Einsatznutzung zu maximieren.

Überwachungsverschleiß und Beschädigung

Überprüfen Sie die Einsätze regelmäßig für:

-

Randausbruch

-

Aufgebaute Kanten (Bue)

-

Flankenverschleiß

-

Wärmerisse

Bohreinsätze FAQ

Q1. Woher weiß ich, wann ich einen Bohreinsatz ersetzen soll?

A: Überprüfen Sie nach Schildern wie Kantenrundung, thermischen Rissen oder Problemen mit der Chipbildung. Wenn die Genauigkeit der Loch abnimmt oder sich die Oberflächenbeschaffung verschlechtert, ist es Zeit, den Einsatz zu indizieren oder zu ersetzen.

Q2. Welche Beschichtung eignet sich am besten für Hochgeschwindigkeitsstahlbohrungen?

A: Mit Tialn beschichtete Carbideinsätze werden für Hochgeschwindigkeitsbohrvorgänge dringend empfohlen. Sie bieten überlegene Wärmefestigkeit und verhindern einen schnellen Werkzeugverschleiß, insbesondere bei der Bearbeitung gehärteter Stähle.

Die Auswahl der richtigen Bohreinsätze ist entscheidend für die Optimierung des Bearbeitungsvorgangs, zur Verbesserung der Produktivität und zur Verlängerung der Lebensdauer der Werkzeuge. Von der Auswahl des geeigneten Einsatzmaterials und der Geometrie bis hin zur Anwendung fortschrittlicher Beschichtungen und der Einstellung von Schneidparametern spielt jeder Faktor eine wichtige Rolle bei der Erzielung von Präzision und Effizienz.

BeiOytWir sind darauf spezialisiert, leistungsstarke Bohreinsätze für eine breite Palette von industriellen Anwendungen zu liefern. Mit unserem Know-how und unserer modernen Fertigungstechnologie bieten wir Lösungen an, die auf Ihre spezifischen Bearbeitungsanforderungen zugeschnitten sind.

Für weitere Informationen oder um ein angepasstes Angebot anzufordern,Kontaktieren Sie unsLassen Sie uns heute und lassen Sie unsere Experten Ihnen helfen, die höchste Bohrleistung zu erzielen.

- Was macht die Bohreinsätze SPMT050204-DG zu einem Game-Changer in der Präzisionsbearbeitung?

- Was sind V-förmige Wendeschneidplatten und warum sollten Sie sich für sie entscheiden?

- Was macht Mahlen zum Schlüssel zu Präzision und Produktivität?

- TNMG-Dreieck-Schneideinsatz: Präzisionsdesign, hohe Effizienz und Multifunktion.

- Warum werden die Einfügungen des Game-Changer in der modernen Bearbeitung drehen?

- Was macht qualitativ hochwertige Dreheinsätze für die Präzisionsbearbeitung wesentlich?

Nachricht

Kontaktiere uns

Jiangsu Village, Jiangsu Street, Bezirk Huangyan, Stadt Taizhou, Provinz Zhejiang, China

Copyright © 2025 Taizhou Ouyate Tools Co., Ltd. Alle Rechte vorbehalten.Angetrieben von Qixin Cloud